课程详情:

阅读 :47822

2021-06-26 10:15

影响工件最终加工精度加工效率,除了数控机床自身原因,还应从合理加工路线设置、刀具选择正确安装、切削量合理选择、编程技巧及尺寸精度快速控制几个方面进行综合考虑。

编程技巧

数控编程是数控加工基础工作,工件加工程序编制优劣直接影响机床最终加工精度加工效率。可以从巧妙使用固有程序、减少数控系统累积误差、灵活运用主程序子程序几个方面入手。

1、灵活运用主程序与子程序

在进行复杂模具加工中,一般采用一模多件形式加工。如果模具上有几处相同形状,应灵活运用主程序子程序关系,在主程序中反复调用子程序,直到完成加工。不仅确保加工尺寸一致性可以提高加工效率。

2、减少数控系统累积误差

一般使用增量方式工件编程,是以前一点为基准进行加工,这样连续执行多段程序必然产生一定累积误差,所以在程序编制时尽量使用方式进行编程,使每个程序段都以工件原点为基准,这样就能减少数控系统的累积误差,加工精度。

二丶合理设置加工路线

合理设置加工路线加工顺序是优化工件加工程序编制重要基础。可以从加工轨迹方面和进刀方式方面加以考虑。

在进行工件数控铣削加工时,要结合工件工艺性要求去选择合适的进刀方式,以确保工件切削加工精度和加工效率。在铣削平面工件外轮廓时,应安排好刀具的切入、切出路线。尽量沿轮廓曲线的延长线切入、切出,以免交接处出现刀痕。同时在铣削加工中应根据工件情况选择顺铣还是逆铣。

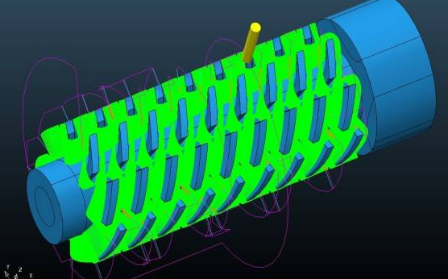

三丶刀具选择和正确安装

不论是数控加工还是普通加工,刀具因是直接作用于工件的,所以它选择和安装时工件加工精度和表面质量主要因素,特别是工件在数控加工中心上加工,刀具事先都储存在刀库中,一旦开始加工不得随意更换。刀具选择总原则是:安装调整方便、刚性好、耐用度和精度高。

四丶切削用量合理选择

切削用量的确定是数控加工工艺的重要内容,它的大小是机床主运动和进给运动的重要参数,对工件加工精度、加工效率以及刀具磨损有着重要的影响。切削用量的选择包括切削速度、背吃刀量以及进给量。

基本选择原则是:在刚度允许的条件下,粗加工取较大的切削深度,以减少走刀次数,提高工件生产率,精加工一般取较小的切削深度,以获得较高的表面质量。